Une Rafale d’innovation pour le nouveau catamaran Class-C de l’ÉTS

Photo par Majorie Blanchette

Cet article a pour but de faire connaître les avancées du nouveau club catamaran Rafale Class-C. Nous sommes en train de concevoir et fabriquer notre nouveau prototype de bateau en carbone alors si cette présentation vous intrigue, n’hésitez pas à venir nous voir au local A-3850!

Fabrication des nouvelles coques

La deuxième version du catamaran Rafale Class-C se verra dotée d’une nouvelle paire de coques. La conception de ces nouveaux flotteurs a été minutieuse, mais les problématiques associées à la fabrication sont toutes aussi intéressantes. Pour ce faire, nous utiliserons un moule femelle dans lequel nous disposerons les différentes couches de carbone de type Prepreg. Il s’agit de fibres préimprégnées de résine et de durcisseur qui viendront se durcir lors de la cure. La cure est l’étape de fabrication durant laquelle nous allons cuire notre pièce mise sous vide dans un four, afin de la rendre solide. Une couche étanche sera également intercalée entre les plis de carbone dans un souci d’étanchéité.

Étant donné que chaque moule nous permet de réaliser une demi-coque, nous devons trouver la méthode de jonction la plus adéquate afin de conserver la rigidité et l’étanchéité de la coque une fois assemblée. Pour cela, nous allons réaliser, à l’aide d’un contre-moule, une lèvre sur le pourtour des demi-coques pour rigidifier la jonction. De plus, de la mousse sera disposée au niveau de l’étrave (partie avant étroite de la coque) dans le but de rigidifier la proue du catamaran. Quant au reste de la coque, une bande étroite de carbone recouvrira la jointure qui aura été préalablement rainurée afin d’obtenir une jonction lisse.

Des cloisons transversales internes y seront aussi incorporées pour rigidifier la pièce finale. Elles seront percées de trous d’écoulement afin de pouvoir éventuellement évacuer l’eau en cas d’infiltration.

Enfin, pour assurer une montée en température uniforme du moule lors de la cure, des éléments chauffants y seront logés. Cela permettra une meilleure cure du carbone et d’éviter des déformations du moule.

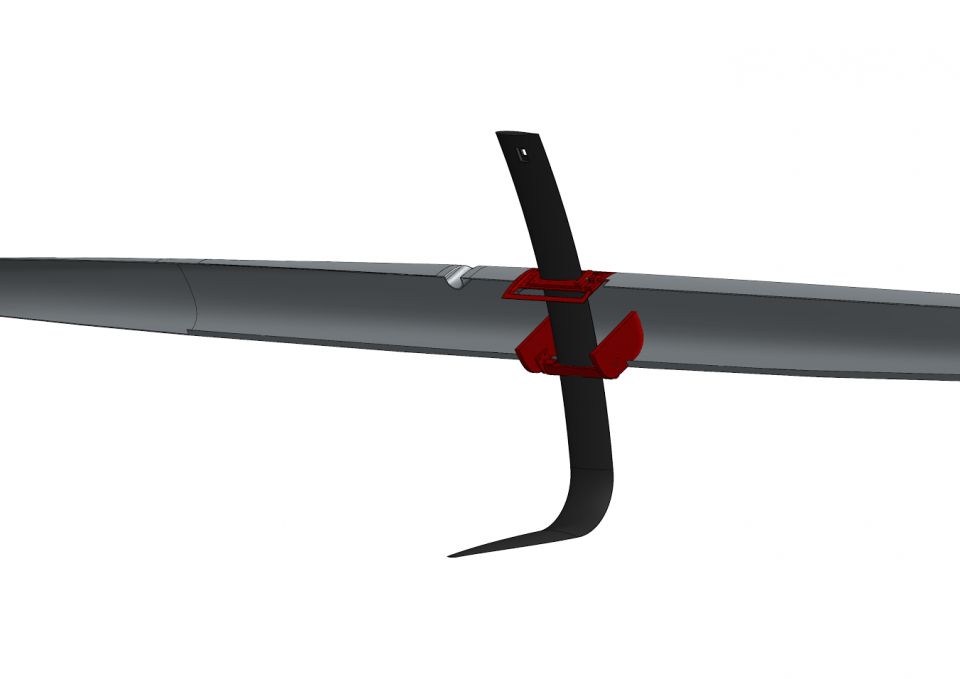

Conception des nouveaux puits de dérive

Le puits de dérive est une pièce qui permet de glisser les hydrofoils (lames courbées en carbone) au travers des coques, foils qui permettront au catamaran de « planer » au-dessus de l’eau en générant de la portance sous l’eau telles les ailes d’un avion. En constatant aujourd’hui l’utilisation de plus en plus fréquente des foils dans le monde de la voile (voir la prochaine America’s Cup), nous comprenons que cette pièce constitue à elle seule un casse-tête d’innovation et d’optimisation.

Ce nouveau système de contrôle des dérives portantes permettra d’ajuster nos dérives selon des axes supplémentaires. En effet, nous serons en mesure d’augmenter momentanément l’angle d’attaque des foils par souci de déjauger plus facilement puis d’appliquer un réglage plus « neutre » pour assurer une meilleure stabilité du bateau en vol.

Une autre évolution qu’apporte ce nouveau système est l’ajustement du « canting ». Cela représente l’angle d’ouverture des foils par rapport à un plan vertical. Optimiser cet aspect permet d’améliorer grandement le comportement du bateau tout en diminuant la force anti-dérive. Nous obtenons ainsi un bateau plus rapide, plus maniable et qui reste stable.

Fabrication des bras de liaisons

Les bras de liaison du catamaran, que nous appelons beam, sont des pièces structurales importantes pour le catamaran. En effet, elles assurent la liaison entre les deux coques du bateau. Le mât est également fixé via une rotule sur le beam situé à l’avant du Rafale. Ce sont donc des pièces en carbone subissant d’énormes efforts.

Pour les fabriquer, nous avons décidé d’utiliser de la fibre de carbone unidirectionnelle préimprégnée de résine. Afin d’assurer une résistance suffisante, il a été nécessaire d’élaborer un plan de laminage (disposition des plis de carbone) spécifique. Ce plan comprend l’application de patchs et de différentes bandes inclinées à ±30°. La disposition des plis demande une découpe préalable minutieuse, un environnement de fabrication propre, une coordination soignée de l’équipe de pose, tout cela durant de nombreuses heures.

Au final, chaque beam contient une trentaine de plis pour un poids total de 4 kilogrammes, ce qui constitue un gain de poids important pour des pièces pouvant encaisser jusqu’à 200 kg de charge chacune.